物流のムダを省き、見える化・標準化を実現する 3つの秘策とは?

SCM改革が盛り上がっていますが、自社の物流現場の見える化・標準化ができていると自信を持って答えられる方はどれくらいいるでしょうか。工場では改善をやり尽くしたと思っていても、実はまだ改善するべき部分はたくさんあります。

とはいえ、やみくもにSCM改革を進めても成果にはつながらないでしょう。物流の見える化・標準化には押さえるべきポイントがあるからです。

本記事では、サーキュレーションで行われた生産物流の第一人者によるセミナー内容をもとに、物流のムダを省き、見える化・標準化を実現する方法を解説します。

ノマド:仙石 惠一氏

物流改革請負人。ロジスティクス・コンサルタント。物流専門の社会保険労務士。1982年大手自動車会社入社。生産管理、物流管理、購買管理を担当。物流IEとして物流効率化企画業務、新工場物流企画業務に携わる。2005年から3年間、中国に駐在。現地物流会社改善指導実施。荷主会社対象の物流効率化や物流会社対象の荷主獲得手法などをテーマに講演多数。著書:日刊工業新聞社「みるみる効果が上がる 製造業の輸送改善 物流コストを30%削減」日刊工業新聞、月刊工場管理誌、月刊プレス技術誌、流通ネットワーキング誌、月刊Logistics Trend 誌など連載多数。

Contents

秘策1 物流KPIで物流を見える化する

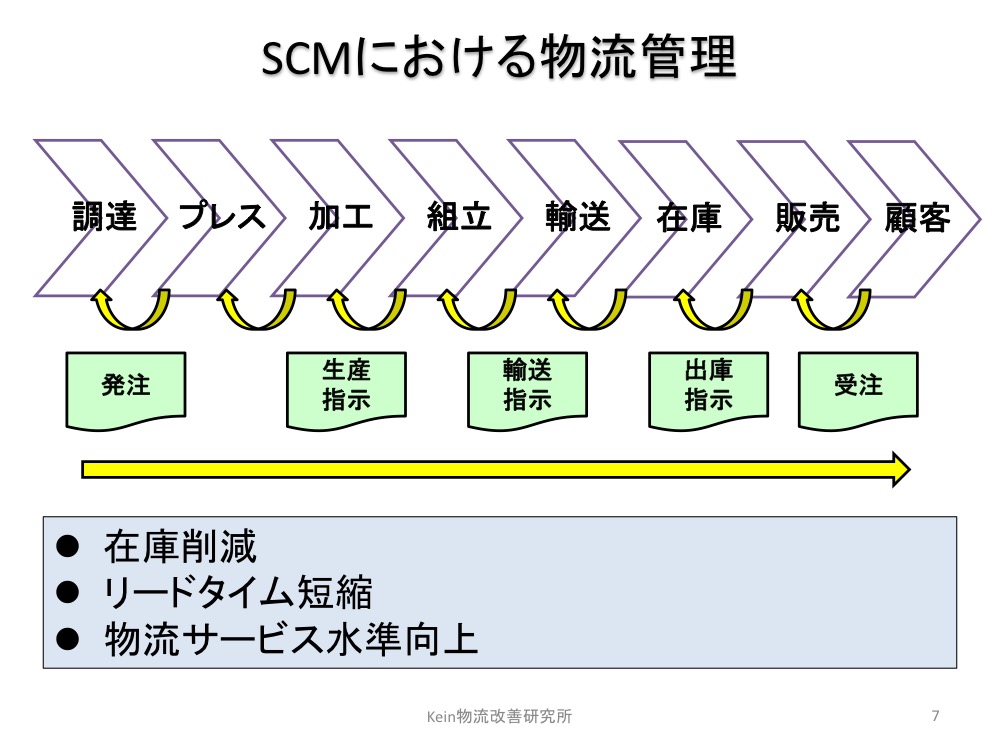

よく話題になるSCM(Supply Chain Management)とは、資材をサプライヤーから調達し、加工・組み立てを行い、それを顧客に届けるまでの一連の調達・生産・販売管理のことです。

SCMにおける物流管理の位置づけは下記の図のようになります。

物流KPIの重要性

物流管理には在庫削減やリードタイム短縮などが求められますが、実際の現場では作業ミスや在庫増大などの課題を多く抱えているのが現状です。

そこで重要になるのが、物流KPIです。KPI、つまり「数値」で物流の実態を把握、管理できる状にするのです。よく話題になるKPIとして売上高物流コスト比率がありますが、自社の売上高物流コスト比率を答えられるでしょうか。

数値で把握することで他社との比較もできますし、自社の物流レベルがよいのか悪いのかひと目でわかるようになります。

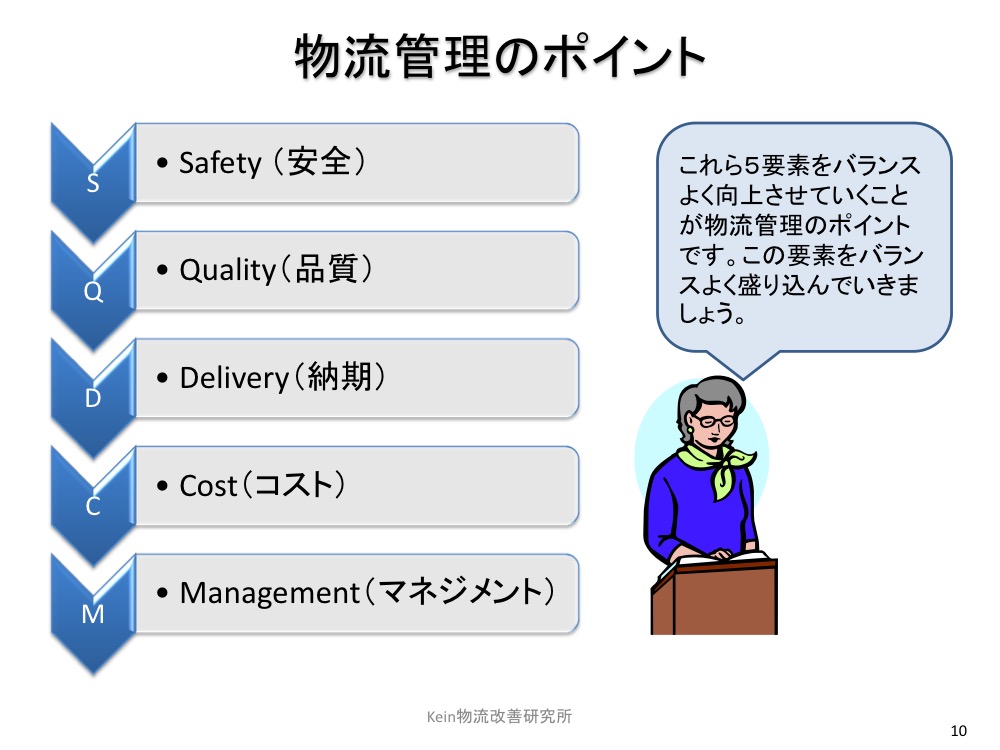

物流における5つの視点

それでは、どのようなKPIで管理していけばいいでしょうか。物流管理には下記のように5つの要素があります。したがって、これら5つの要素を盛り込んだKPIを作る必要があります。

2種類のKPIを使い分ける〜結果系、要員系〜

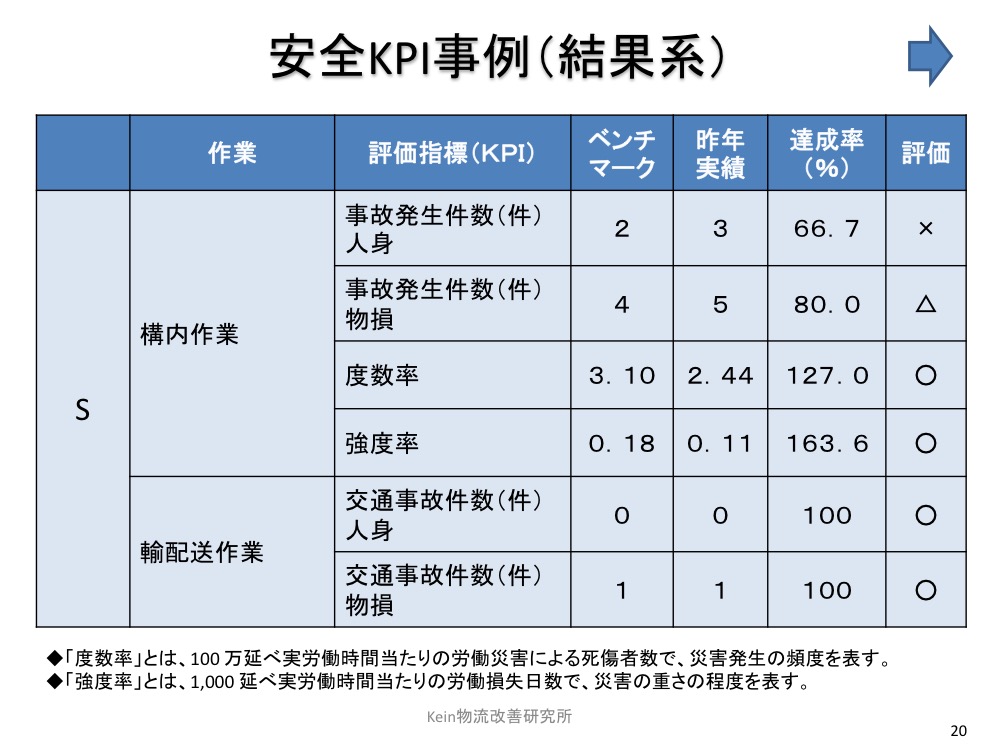

KPIには結果系のKPIと要因系のKPIの2種類があります。結果系のKPIとは、物流業務の結果として表れる指標で、売上高物流コスト比率や誤出荷率、交通事故件数などがあります。

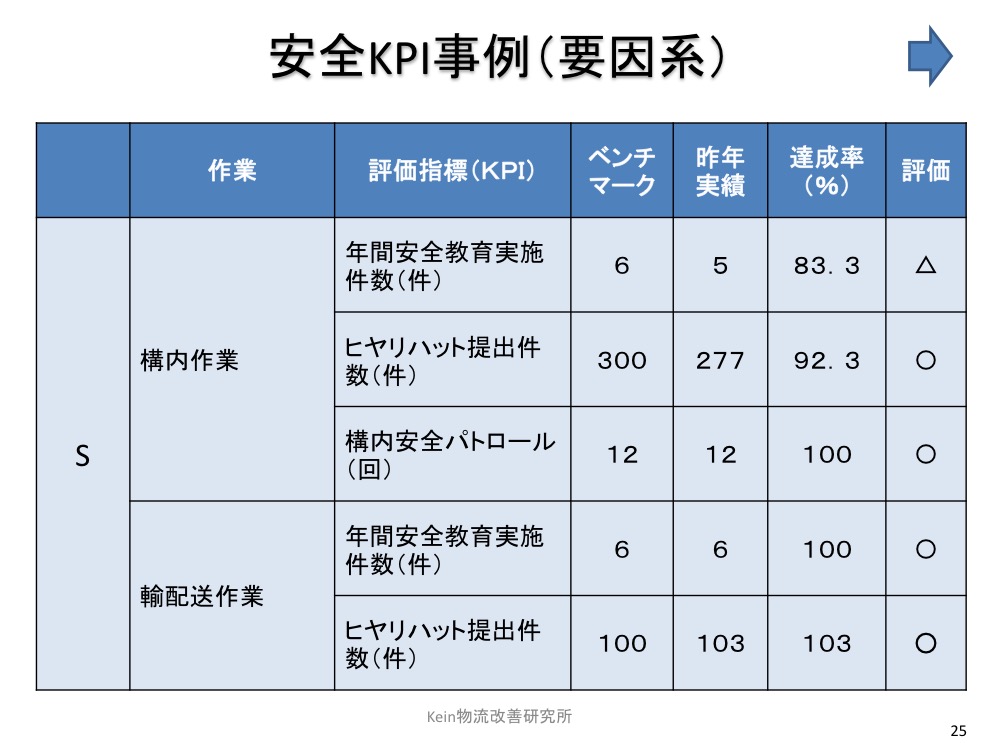

一方要因系KPIとは、物流業の実行過程で把握・管理するための指標で、トラック積載率、安全教育実施件数、ヒヤリハット件数などがあります。

この2種類をバランスよく管理していくのが重要です。下記のように一覧化して管理するとよいでしょう。

もちろん、KPIを見える化して終わりではありません。KPIを時系列で把握して過去からの改善度合いを把握したり他部署や他企業と比較したりするなど、改善に活用していくことが重要です。

秘策2 現場管理3帳票を活用し物流現場を標準化する

標準化とは、一の作業について能率よく安全に、かつ健康に障害を受けないで行うやり方です。

物流現場の標準化がなぜ重要なのでしょうか。それは、標準化がされていないと現場での作業が作業者任せになったり、監督者による指導や観察が不十分になったりしがちだからです。結果として品質にばらつきが出て、物流現場の改善も進みません。

物流は比較的自由度が高いのでいろいろなやり方ができてしまう分、標準化は物流現場マネジメントにおいて非常に重要になります。

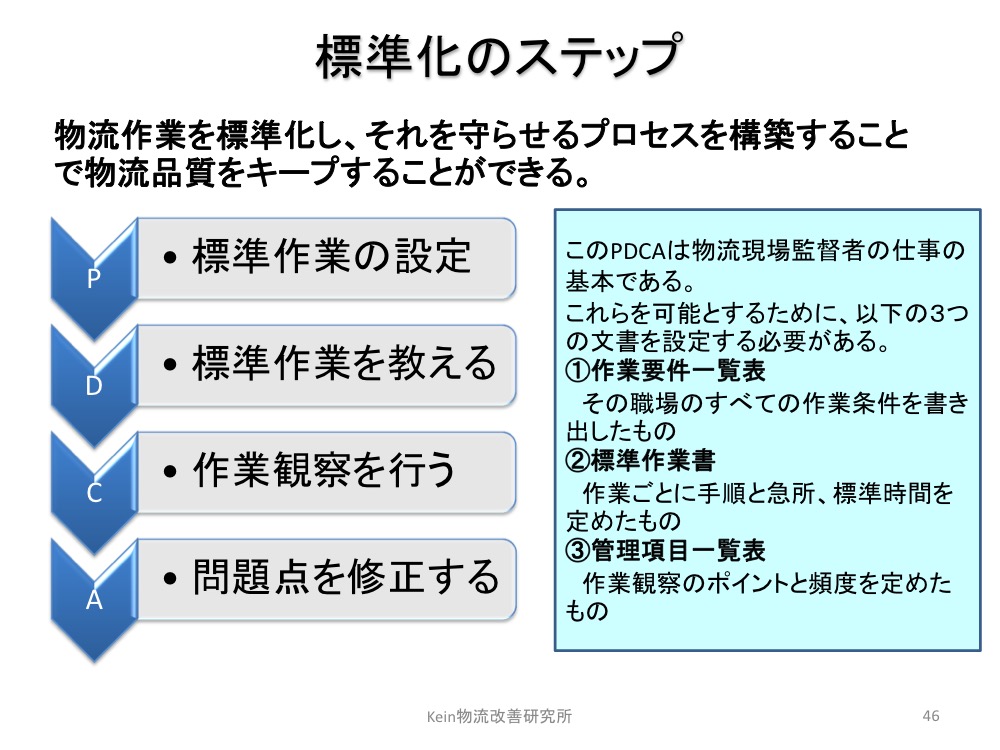

物流現場の標準化のステップ

それでは、どのようにして標準化を進めていけばいいのでしょうか。まずは物流現場監督者が、標準作業の設定から問題点の修正までのPDCAをしっかり回していくことが重要です。

そのためには、欲張らずに下記の3つの帳票で現場管理をすることをお薦めします。

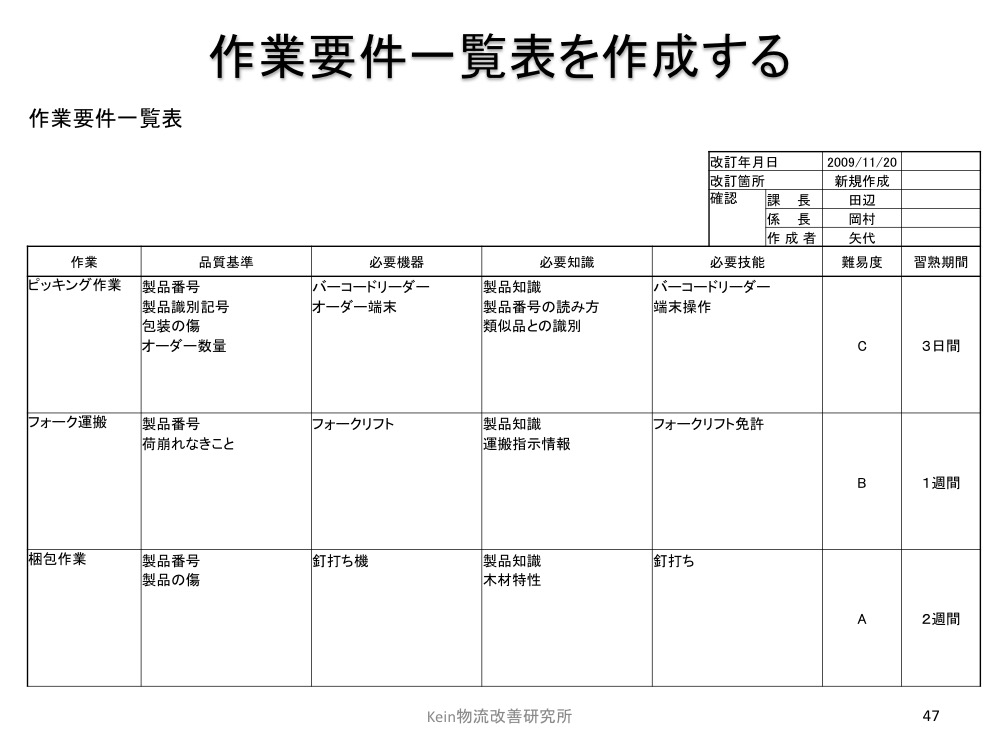

- 作業要件一覧表:その職場すべての作業条件を書き出したもの

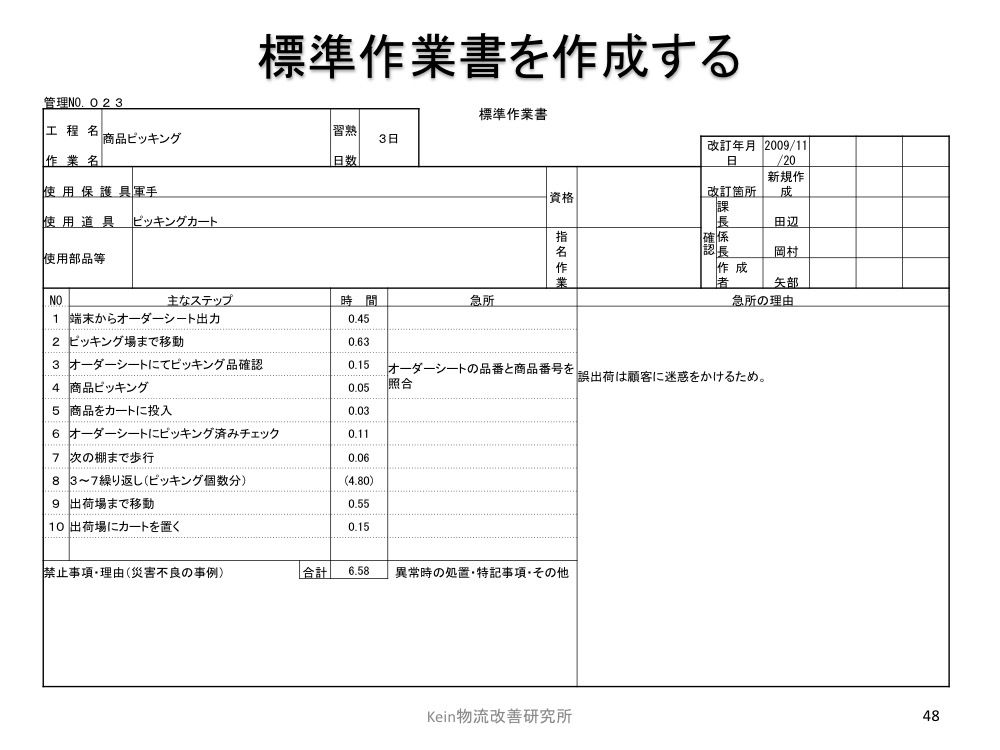

- 標準作業書:作業ごとに手順と急所、標準時間を定めたもの

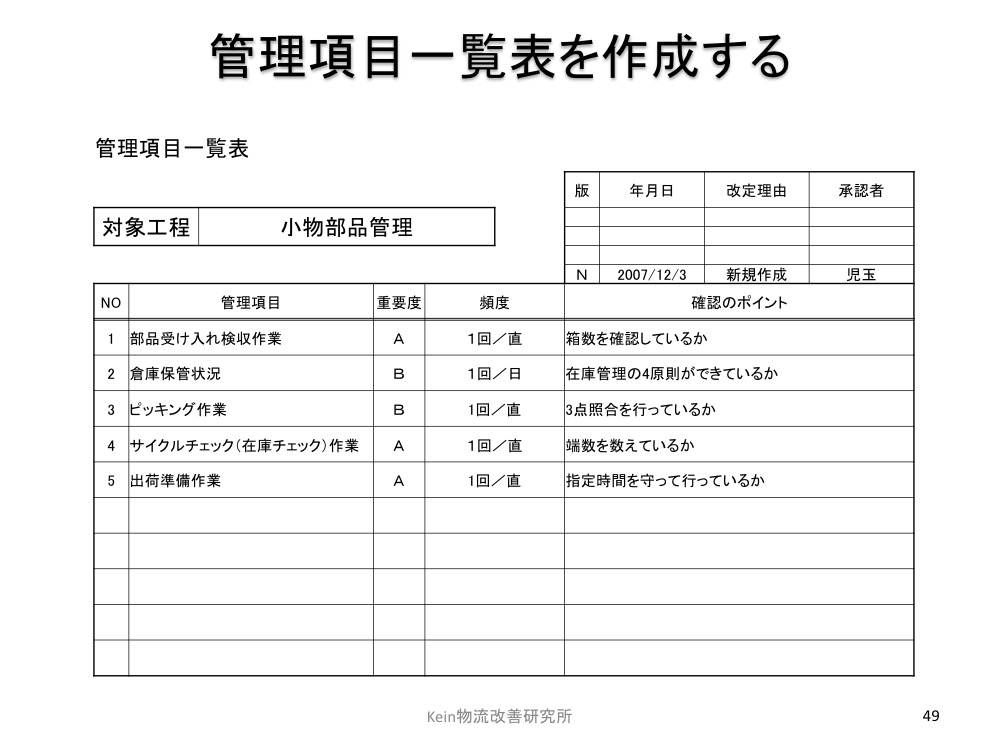

- 管理項目一覧表:作業観察のポイントと頻度を定めたもの

現場管理3帳票のサンプル

下記に一例を挙げます。これらを参考に、自社の現場における3つの帳票を作成してみましょう。写真や動画を取り入れるのもお薦めです。

秘策3 動化の前に物流のムダを一掃する

昨今AIによる自動化などが話題になり、自動化を検討されている企業も多いと思います。しかし、自動化はコストがかかります。自動化の前にまずはアナログで対応できること、つまりムダの一掃を進めるべきです。

改善は本当にやり尽くしたか

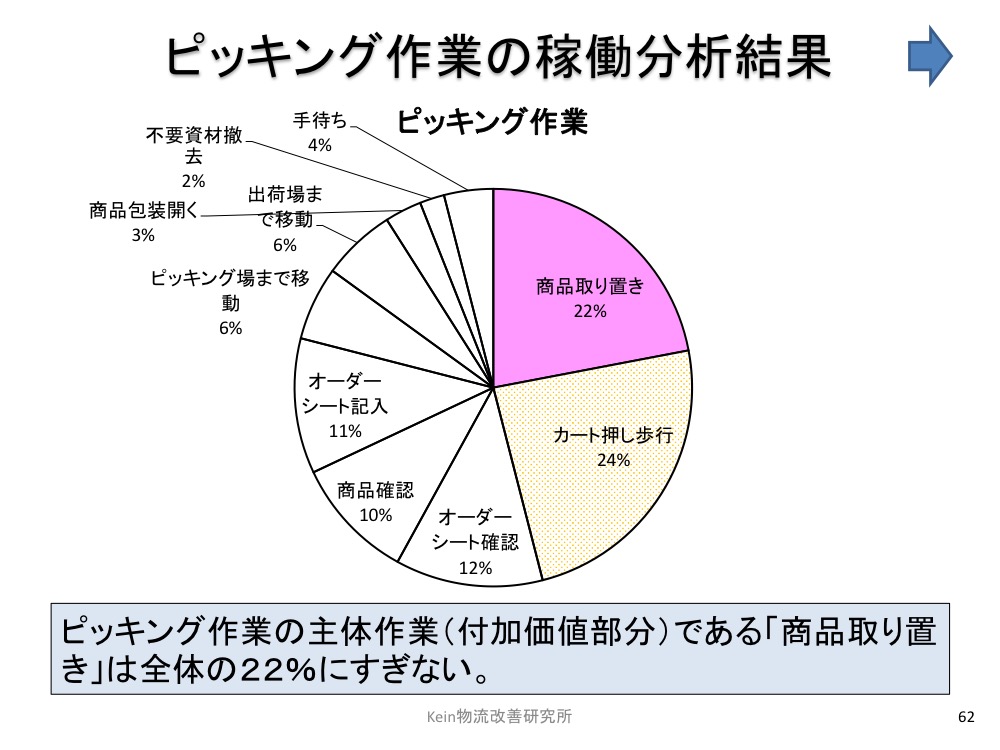

工場では改善をやり尽くし、もうネタはないと思っていないでしょうか。本当にやり尽くしたかどうかは、稼働分析を行ってみるとわかります。

下記のグラフは、ある工場のピッキング工程の稼働分析結果です。ピッキング作業のあるべき姿は、作業者がピッキング作業、つまり商品取り置きに専念できている状態です。しかし、稼働実態を見ると商品取り置きの割合は全体の22%しかありません。主体作業とは関係ない歩行や付加価値の低いオーダーシート確認作業などの時間が大部分を占めていることがわかります。

主体作業以外の時間はすべてムダ

主体作業以外の時間はすべてムダだということを意識して、ムダを徹底的に排除していく必要があります。ピッキング作業においては、前工程でカートを作業者に届けるようにしたり、オーダーの出し方を工夫したりすることで大きく改善さるでしょう。

ほかにも入出庫工程や出荷・受け入れ工程など各工程の稼働分析を行い、あるべき姿とのギャップを認識し、改善していく必要があります。

まとめ:物流のムダを省き、見える化・標準化するために

本記事で紹介した、物流の見える化・標準化の3つの秘策は、一見当たり前と思えるようなことばかりかもしれません。しかし、これが実際にできている企業は多くありません。

AIによる自動化の前にやるべきことがあります。まずは物流の実態を数字で見える化することが重要です。そして、作業要件一覧表、標準作業書、管理項目一覧表で標準化を進めていくといいでしょう。最後に稼働分析でムダを徹底的に排除することで、物流のあるべき姿に近づけていきましょう。

物流改善はやり尽くしたと感じている方も、本記事を参考に3つの秘策を実行してみることをお薦めします。

なお、本記事はセミナーでお話しいただいた内容から一部を抜粋したものです。セミナーでは、物流KPIの海外との比較などほかにもたくさんのトピックスについてお話しいただきました。もっと詳しく聞きたい方は、次回の開催をご期待ください。