リードタイム短縮のポイント~適切な生産計画に必要な考え方~

製造業や販売業の多くは顧客からの発注に応えられるよう、一定の在庫を常に抱えていると思います。なぜなら受注した際に在庫が無ければ、即時納品ができず一定期間待たせてしまったり、機会損失に繋がったりするためです。

本記事では、生産計画に重要なリードタイム短縮の考え方やメリットについて共有したいと思います。

Contents

リードタイムという概念と短縮による売り上げへの影響

まずはリードタイム短縮の意味と、リードタイムの種類や売り上げへの影響についてご説明していきます。

リードタイム短縮とは時間の短縮と利益を伸ばすこと

リードタイムとは、受注から納品までの期間を指す言葉で、主に物流関係の現場で用いられていたビジネス用語です。

そして、リードタイム短縮とは、受注から生産、納品までの期間(時間)を短縮することで、在庫の増加を防ぎつつ収益を最大化(収益を伸ばす)させていく考え方です。

たとえば納品までの時間を短縮するために在庫を増やす方法もリードタイム短縮といえますが、一方でコストアップにつながります。そのためリードタイム短縮は、さまざまな方法を用いて各業務の効率化を目指します。

現在は、生産業務の効率化など、物流以外に製造業や医療業界などでもリードタイム短縮を活用している傾向です。

各業務や工程にリードタイムを当てはめる

リードタイムは以下のように、各工程に分けて考えるのが基本です。例えば、製造業における工程を分解すると以下のようになります。

- 開発:商品の開発工程で場合によっては開発を含めないこともあります。

- 生産:基本的には生産することではなく、あらかじめ定められた個数まで生産したことも含めます。

- 調達:材料調達のことで、こちらもリードタイム短縮の対象です。

- 配送:完成した製品を顧客の元まで届ける工程となります。

状況によっては外注工程も入るため、その場合は外注先へ発注してから自社へ届くまでの期間もリードタイム短縮の1つへ含めます。

また、各工程の作業効率を上げることが、納期短縮や低コストの実現につながります。

リードタイム短縮の効果と気を付けるべきポイント

リードタイム短縮によって、どのような効果が期待できるのか具体例をご紹介します。リードタイム短縮は、現場だけでなく経営に関する課題解決にもつながる点に注目です。

リードタイム短縮は無駄な在庫を減らし収益を最大化できる

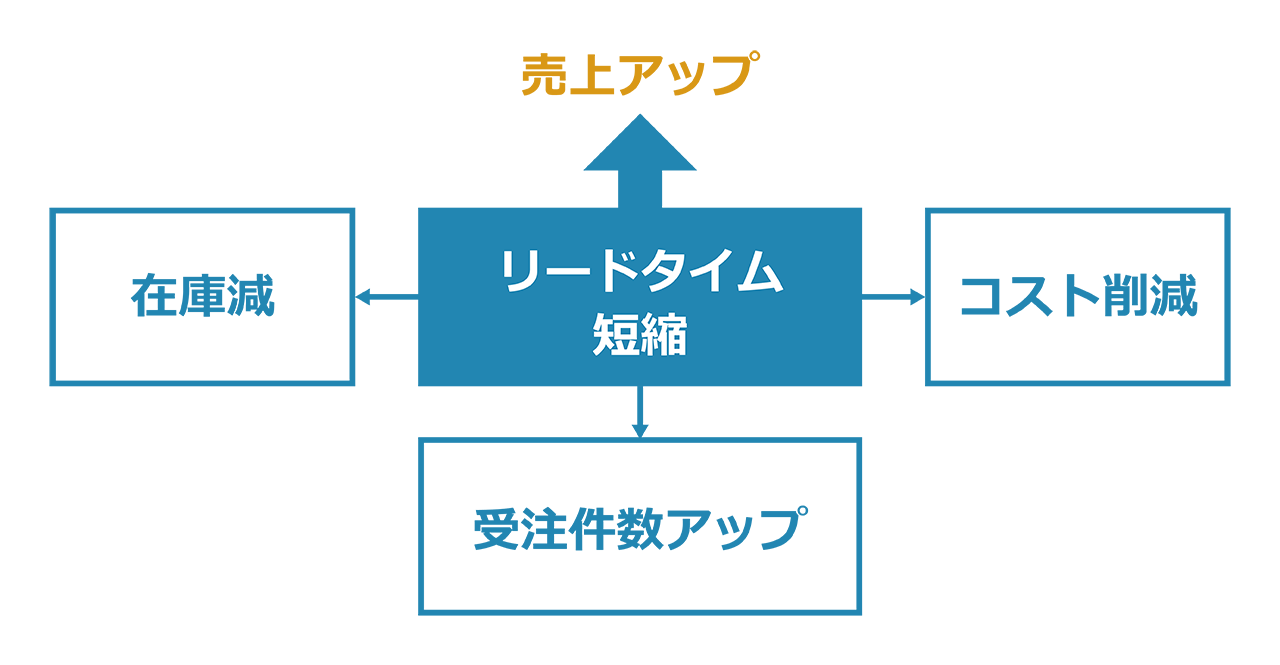

リードタイム短縮で期待できる具体的な効果は、無駄な在庫や業務の削減による、低コストと売り上げアップです。そしてリードタイム短縮で期待できる効果は、主に以下のような工程で発生すると考えられています。

- 受注から納品までの時間を短縮できるため、他社よりもスピーディにサービスを提供可能。顧客満足度も高まる

- 1回のサービス時間を短縮できるので、より多くの顧客の受注と発送が可能

- 受注以上の製品を生産するコストを抑えられ、無駄な在庫を減少

- 在庫コストを抑え、より多くの発送ができるようになると売り上げアップ

単に在庫コストや売り上げアップだけでなく、サービスの品質向上にもつながるので顧客からの評価や集客率を高めることも可能です。さらに短期的に見るとコスト削減、長期的に見ると市場での優位性を高められる(高評価などによる集客率向上)見方もできます。

リードタイム短縮で気を付けるべきポイント

リードタイム短縮による効果を伸ばすためには、いくつかの注意点を押さえた上で計画を実行することが大切です。

1つはリードタイム短縮が目的になってしまう事象です。リードタイムに限らず、業務効率化など改善行動を始めると、次第に手段が目的に変わってしまうことがあります。

そのため、安易にリードタイム短縮を導入するのではなく、現状どのような課題があるのか、何を行うべきか整理することから始めるのが重要です。

たとえば各工程の無駄な部分を列挙したり、シミュレーションを行ったり本当にリードタイム短縮が必要な状態か確認することです。

リードタイムは単に工数を短縮することではない

リードタイム短縮で特に気を付けるポイントは、工数短縮に力を入れすぎないことです。在庫量を必要以上に減らしてしまっては、反対に納品までの期間を延ばしてしまう原因になります。

たとえば生産リードタイムを10日から7日に当然短縮した場合、事前の計算やシミュレーションがなければ現場にとって無理な要求となる可能性がありハイリスクです。

そして無理な短縮を行ったことにより、不良品や事故発生リスクも高まることが予想でき、かえって納期遅延の確率を上げてしまいます。

工数短縮の前に、以下3点だけでも確認しておくことが必要です。

- 各リードタイムの実現可能な短縮期間を確認しておく

- 無駄な在庫があるか確認(売り上げや仕入れコストなど数値や資料で確認)

- 状況によっては生産などの日数を延ばし、不良品減少や各工程の遅延を抑え適切な在庫管理ができるよう調整する

リードタイム短縮のメリットとデメリット

リードタイム短縮によって発生するメリットやデメリット、それぞれの特徴を解説します。メリットは主にコスト削減や効率化、デメリットは現場への過度な負担などが考えられます。

リードタイム短縮はメリットと同時にリスクや難しさもある

リードタイム短縮にはメリットとデメリット両方あるため、それぞれの特徴を理解した上で慎重に進めることが大切です。

メリットは主に以下の項目です。

- キャッシュフローの改善

- 時間的コストの削減

- 在庫管理コストの削減

- 他社よりも迅速なサービス提供が可能

- 売り上げ、利益アップ

そしてデメリットはサービス対応や品質に関することが多い傾向です。

- 災害など突発的なトラブルが起きた際に、余剰在庫が少ない分対応できない

- 作業の流れを止めないようにするため、作業工程の手抜きなどが行われる可能性

企業によってはリードタイム短縮を追求すべきといった、メリットを軸にした考え方やリードタイム短縮による在庫数減少リスクを最優先に考える可能性もあり、答えは1つではありません。

以下に3つのメリットと2つのデメリットを詳しく説明いたします。どちらに着目するかは、企業のスタンスに沿って考えるのがおすすめです。

リードタイム短縮によるメリット

キャッシュフローの改善につながる

リードタイム短縮1つ目のメリットは、在庫減少や工数削減によるコスト削減によるキャッシュフローの改善でしょう。

在庫は、保管スペースの確保や管理のための人材確保など、場所や人に関するコストも掛かります。また、倉庫から目的の素材や製品を見つけるために、大量の在庫があるほど時間がかかり作業効率に影響します。

さらにコストだけでなく顧客への納品までの時間も短縮できるので、これまでより多くのサービス提供が見込める点にも注目です。

時間と在庫コストの削減

リードタイム短縮2つ目のメリットは、時間と在庫コストの削減です。

リードタイム短縮は、各工程の作業効率を上げながら過剰な在庫を減らし業務をスリムにします。そのためリードタイム短縮できればできるほど、仕入れから納品までの時間と在庫コストを抑えられるのも魅力です。

また、リードタイム短縮を実行することは、キャッシュフローの改善だけでなく各工程の無駄を改めて発見・整理できる機会でもあるため、業務効率化が進まない現場にもおすすめです。

迅速なサービス提供による売上アップ

リードタイム短縮3つ目のメリットは、迅速なサービス提供につながることで売上アップを見込めることです。

多くの納品が可能になることは、注文数を増やし売り上げアップにもつながるのでリードタイム短縮を検討・実施するかどうかで業績にも影響します。

また、迅速なサービス提供は、顧客満足度も高められるのでリピーターを増やす上でもメリットといえるでしょう。

リードタイム短縮によるデメリット

小ロット生産はリスクになる可能性

一方、リードタイム短縮によって生じるデメリット1つ目は、突発的なトラブルで生産停止に追い込まれた際、在庫分で生産停止期間のサービス提供をまかなえなくなることが考えられます。

突発的なトラブルとは、部品や材料を仕入れている取引先が営業停止になる場合や、大規模災害による自社や取引先の稼働停止などやむを得ないケースです。

また、作業工程の一部を外注している場合などでは、取引先企業の稼働効率なども改善しなければ業務効率化やコスト削減ができません。

近年では災害リスクが高まっている側面(異常気象による豪雨や台風の増加など)もあるため、在庫減少と平均在庫数を超える在庫を抱える選択のうち、どちらが適切かは難しいところです。(災害対策はBCP対策が別途必要)

作業工程の手抜きやミスなどの可能性

リードタイム短縮によって生じるデメリット2つ目は、業務の効率化や迅速なサービス提供を重要視し過ぎて、作業工程の手抜きやミスの増加を招くリスクです。

管理者や経営者などは、当たり前ですが数字のみで方向性や目標を設定します。しかし、人材不足やスキル不足で急に在庫減少・ノルマ変更してしまうと、大きなミスや事故に繋がる可能性もあります。

まずは現場の状況を把握した上で、現実的に変更できる作業工程や在庫数を設定することが大切です。

リードタイム短縮の方法を各工程から解説

リードタイム短縮の概要やメリット・デメリットを把握できたら、具体的な方法を理解しておくことも必要です。

ここからはリードタイム短縮の方法を解説します。

各工程でリードタイム短縮の方法がある

リードタイム短縮の方法は1つでありません。各工程に対して短縮につながる改善策があります。

たとえば以下のような方法で、リードタイム短縮を目指すことも考えられます。

- 人員の増加もしくは再配置

- 生産数の調整

- 機械の更新

- 作業員の技術力向上

- 在庫管理方法の見直し

- 原材料の仕入れ先の見直し

次の項目では、開発・生産・調達、その他工程のリードタイム短縮方法や、改善すべき作業や考え方について解説します。

開発リードタイムの短縮方法

開発リードタイム短縮では、新製品や新サービスを作り出すために、どれだけスピーディに設計や開発、計画作成を行えるかがポイントです。

開発工程の課題解決策の1つとしては、部品の共通化など各製品やサービスに共通化できる部分を増やします。部品や仕様の共通化は、作業効率の改善や在庫管理のしやすさにもつながることが期待できます。

生産リードタイムの短縮方法

生産はリードタイム短縮の中でも、特にさまざまな方法が考えられる工程の1つです。

生産リードタイム短縮の方法ですが、以下のようなアイデアも考えられます。

- 人員の増加、整理、再配置

- 不良品発生率を抑えるための対策を施す

- 機械の更新(新型や別メーカーの購入)

- 生産計画の見直し

- 各作業員の業務を確認(段取りの無駄を無くす)

また、生産工程は多数あるため、さらに細かく分けることが大切です。

具体的には、製造の工程と工程の間に関するリードタイム短縮と、各作業に対するリードタイム短縮に分けます。

調達リードタイムの短縮方法

調達工程のリードタイム短縮では、原料や部品調達に掛かる時間をできるかぎり削減します。そのため他のリードタイム短縮と比較して、改善方法はシンプルです。

調達リードタイム短縮の方法は、取引先企業の原料調達に関する改善点を指摘したり、取引先企業から発注計画を提出してもらったりなど、企業間で調整します。

また、自社で原料や部品生産や調達を行っている場合は、社内で改善点の作成や調達計画の見直しを行います。

その他リードタイムの短縮方法

リードタイム短縮の方法の中には、配送や出荷リードタイム短縮もあります。配送や出荷リードタイム短縮は、出荷準備から納品までの時間やコストを削減することが大切です。

たとえば倉庫管理を見直し、スピーディに製品の梱包や出荷準備を完了させるなど出荷前作業で効率化を目指す方法もあります。(商品の整理方法を変える、人員を増やすなど)

また、配送手段(トラック、飛行機、輸送船)や、運送業者の比較検討を行うことで納期短縮が可能です。

まとめ

リードタイム短縮は、自社のコスト削減やサービスの効率化に対して効果が期待できる施策です。しかし、単純に工数を削減したり、現場の作業効率や無理に上げようとしたりしてもかえって在庫・不良品増加に繋がります。

まずは各工程の問題点を整理し、調達から納品までどの程度無駄な日数が存在するのか確認することから始めます。

また、顧客からサービスの効率化が求められる時代でもあるので、今後も製造業を中心にリードタイム短縮は必要になると考えられます。

参考

- http://www.tscinc.co.jp/wordpress/?p=85

- https://info.isi-grp.co.jp/blog/grandit/shorten-lead-time

- https://04510.jp/times/articles/-/1711?page=1

- https://shikumika.com/index.php?%E3%83%AA%E3%83%BC%E3%83%89%E3%82%BF%E3%82%A4%E3%83%A0#content_1_7

- https://www.robot-befriend.com/blog/leadtime

- http://www.tscinc.co.jp/wordpress/?p=85