5Sとは? メリットや導入ポイントを解説

働き方改革が叫ばれている昨今において、従業員の生産性向上は企業にとって喫緊の課題になっています。そのような中、世界的企業であるトヨタ自動車が取り入れているトヨタ式5S活動は製造業に限らず様々な業界・職種で注目されています。本記事では5Sの基本から導入するためのポイント、実際の導入事例などを幅広く紹介していきます。

Contents

5Sとは

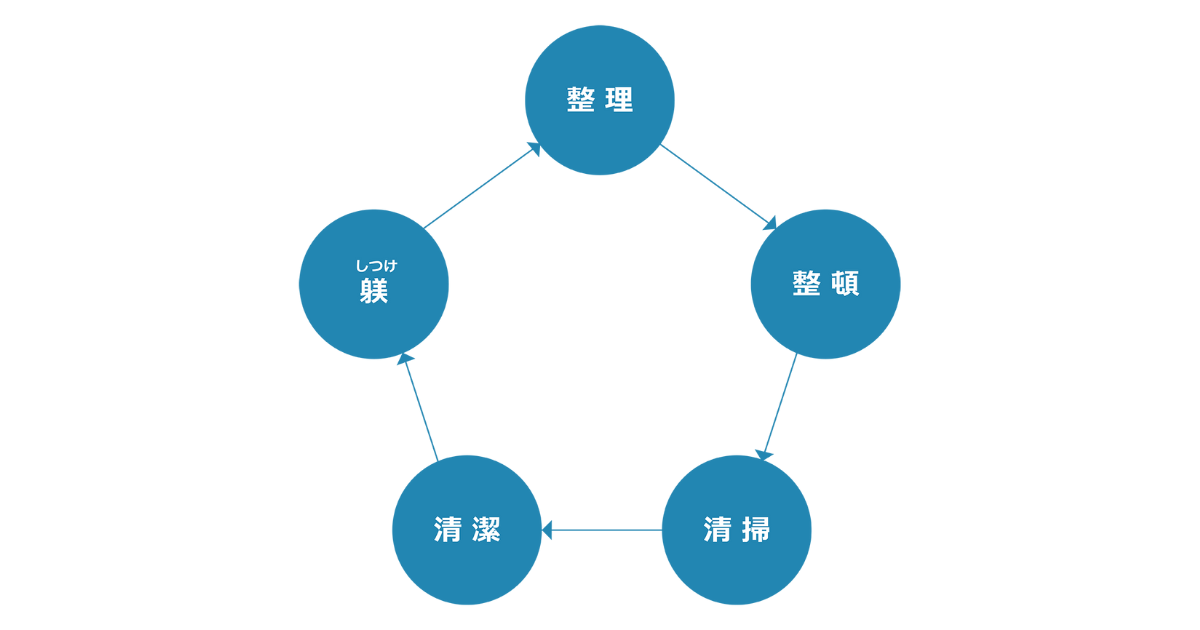

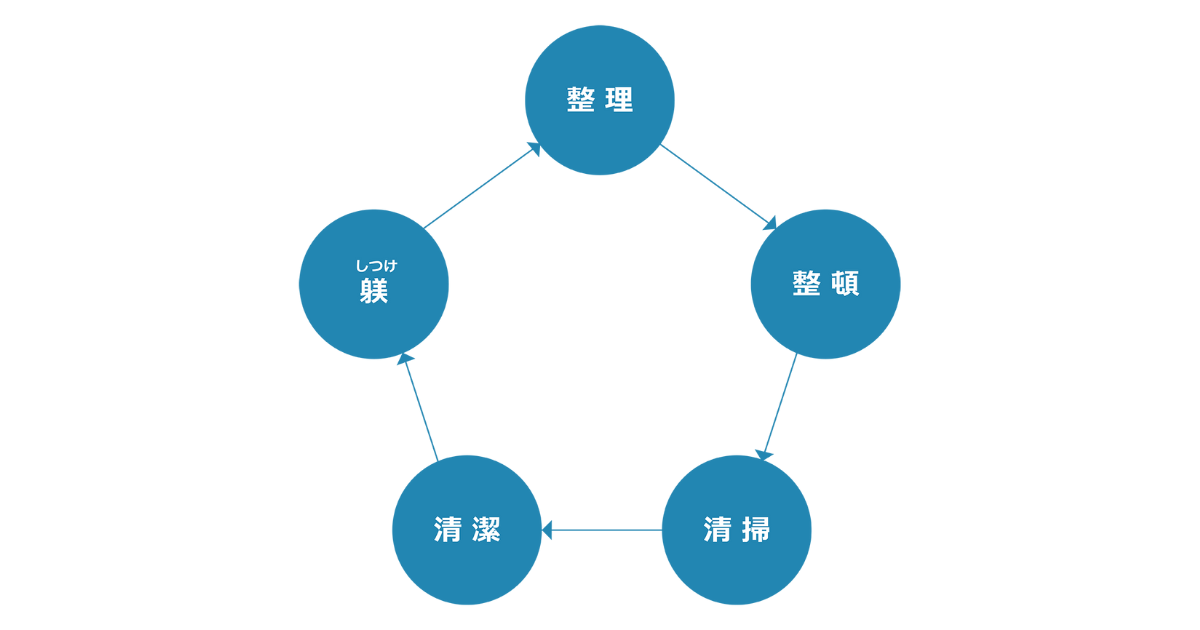

5Sとは、職場環境の改善や維持のために用いられるスローガンで、おもに製造業やサービス業で利用されています。5Sは、各職場において徹底するべき5つの項目、「整理」、「整頓」、「清掃」、「清潔」、「躾(しつけ)」によって定義されています(最後の「躾」を除いて4sで表現されることもあります)。そして、それらの5つの項目をローマ字で記述した際の頭文字が「S」であることが、5Sの名前の由来です。

5Sの目的

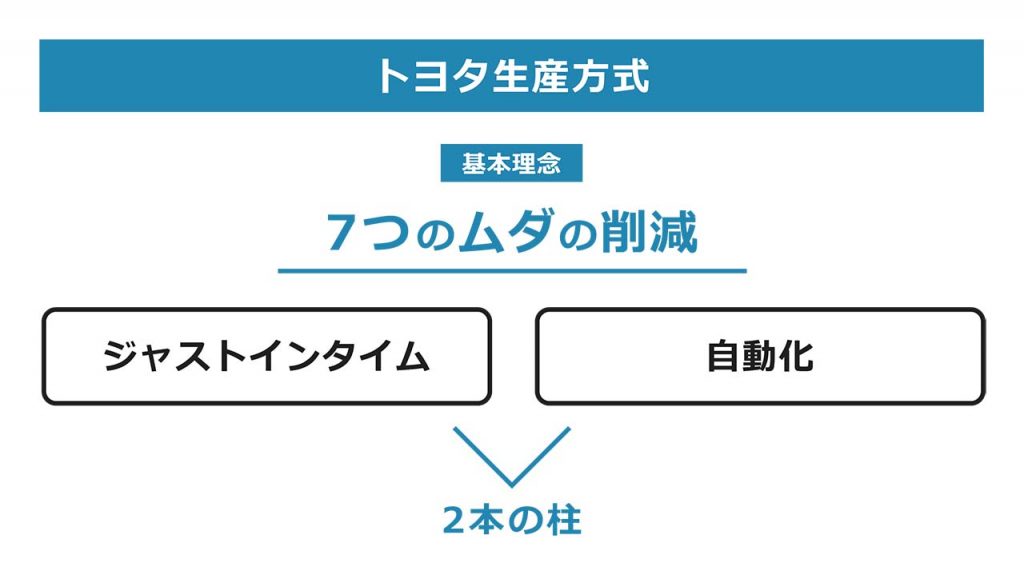

5Sが誕生した背景には諸説ありますが、その起源は、いまや世界的な自動車メーカーとなったトヨタ自動車だという説がもっとも有力です。トヨタ自動車は、昭和30年代から50年代にかけて、生産性を改善すべくIE手法(インダストリアルエンジニアリング)を導入し研究していました。そして、その過程においてトヨタ生産方式の基本ともなる、ジャストインタイムを検討しているなかで、5Sが生み出されました。

5Sは、単なる美化活動や整理整頓を目的として行われるわけではありません。5Sのおもな目的は、徹底して無駄をなくし、職場の課題解決を行っていくことにあります。5Sを導入することによって、作業が効率化され、生産性の向上やリードタイム短縮が可能です。また、徹底して活動を行うことで、社員のモラル向上など意識改革にもつながります。

整理

5Sでの整理とは、必要なものと不要なものを区別して、不要なものを捨てることです。ここでいう不要なものとは、在庫や道具、書類といった物理的なものだけではなく、データや情報など、目に見えないものも含まれます。不要なものがなくなることで、必要なものを探す際に効率が良くなります。また、無駄がなくなることで、生産性の向上やコスト削減といった効果にも期待できます。

整頓

5Sでの整頓とは、必要なものを決められた場所に置いておくことです。また、置く場所だけではなく、置き方や表示などによって、必要なものがすぐに取り出せる状態にしておくことも含まれています。例えば、トヨタ自動車の工場では、レンチひとつをとっても、置く場所が決められています。必要なものを探す時間がなくなることで、ひとつひとつの作業効率を高めることが可能です。

あるデータによると、ビジネスパーソンが必要なものを探すために費やす時間は、年間150時間にのぼるといわれています。必要なものを探す時間というのは、生産性がまったくない無駄な時間です。整理・整頓を行い、これらの無駄な時間を削減するだけで、生産性を大きく高めることができます。

清掃

5Sでの清掃は、職場を掃除してきれいな状態に保つことです。また、職場だけではなく、使う道具なども手入れをしてきれいに保つことも清掃にあたります。ここでの清掃は、ただ掃除をするだけではなく、しっかりと目標を決めて行うことが求められます。

そして、その目標を達成するためには、ルールや手順に落とし込んでいくということが必要です。

清潔

5Sでの清潔とは、前述した「整理」、「整頓」、「清掃」を徹底することで、常に汚れのないきれいな状態にしておくことを意味しています。これらを徹底することで、職場での事故などを防ぐことができ、安全性の向上にもつながっていきます。

躾(しつけ)

5Sにおける躾(しつけ)とは、決められたルールを実行できるように習慣づけることです。これまでで示した、5Sの要素のそれぞれを実行し、実現していくためには、ルール化し普段の仕事の中に取り込んでいく必要があります。これらを意識せずとも実行できるようにすることが、躾の最大の目的です。

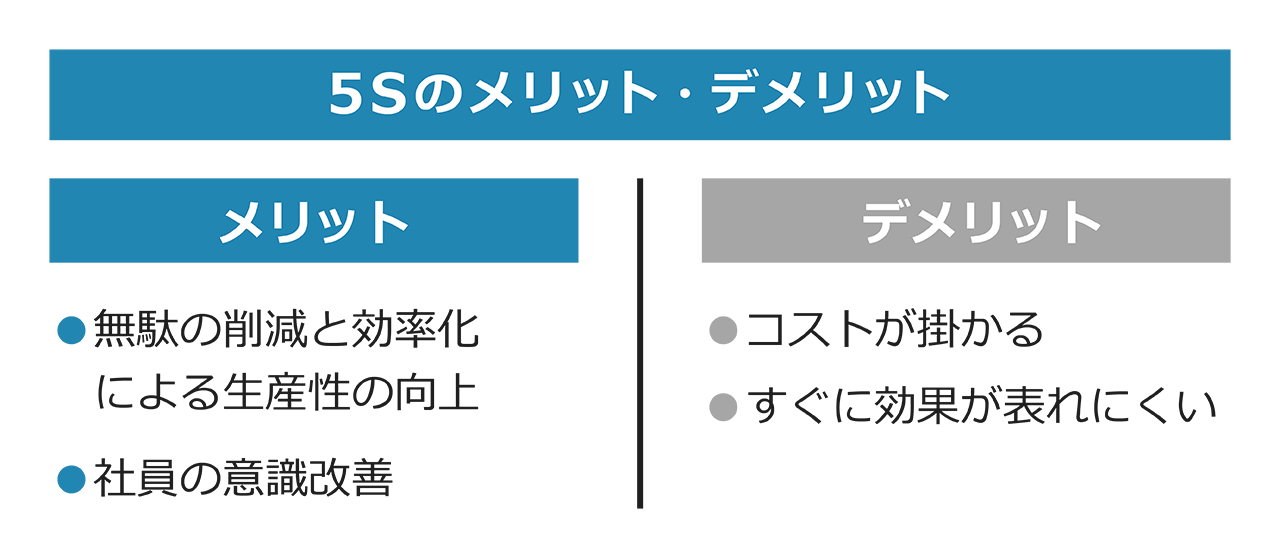

5Sのメリット・デメリット

5S導入のメリット

無駄の削減と効率化による生産性の向上が期待できる

整理・整頓を徹底することで、あらゆる無駄がなくなります。無駄がなくなることで、ひとつひとつの行動にかかる時間が短縮されていきます。その結果、全体の効率化や生産性の向上に期待できるでしょう。前述したように、必要なものを探している時間は年間で150時間にものぼります。

ひとつのものを探している時間は、非常にわずかな時間です。しかし、ひとつひとつの時間はわずかでも、積み重なっていくと膨大な時間になってしまいます。そのため、これらを削減していくことで、生産性が高まり、中・長期的な企業の収益に貢献することにもつながります。また、生産性が向上することで、作業時間の短縮が見込まれるため、残業時間の削減などでワークライフバランスを整えられます。そのため、5Sは、企業だけではなく、働く側にとっても大きなメリットがあるといえるでしょう。

社員の意識改善につながる

環境犯罪学の理論に、「割れ窓理論」というものがあります。この割れ窓理論は、「破れ窓理論」や「壊れ窓理論」、「ブロークン・ウィンドウ理論」とも呼ばれています。この理論では、建物の窓が壊れていることを放置すると、誰も注意を払っていないという象徴になっていまい、やがてほかの建物の窓もすべて壊されてしまうとされています。

つまり、「窓が割れている」という小さなことを放置すると、犯罪が起こりやすい環境をつくり、最終的には、凶悪犯罪が多発するようになってしまうということを示唆しています。したがって、小さな犯罪でも徹底的に取り締まることで、犯罪が起きにくい環境をつくり、治安を保っていくということが、割れ窓理論の概要です。

職場環境もこれと同じで、ゴミが落ちていることを放置してしまうと、誰も関心を払わなくなり、職場が荒れて、いずれ大きな事故につながってしまいます。また、そこで働く社員の士気が下がることで、生産性も低下し、企業の業績へも悪影響を及ぼします。

そのため5Sを徹底して行い、職場や身の回りをきれいに維持することで、社員の仕事に対する意識が改善されていきます。また、5S活動によってさまざまな改善を行うことで、社員自身も何かできることはないかといった問題意識を持つようになるため、社員の主体性の向上にも期待できます。

5S導入のデメリット

コストがかかる

5Sを導入し継続していくためには、さまざまなコストがかかります。例えば、職場を整理・整頓するための道具やロッカーなどの収納場所を用意するためのコストや、社員へ教育を行うためのコストが挙げられます。また、5Sを導入したばかりのタイミングでは、社員への習慣づけができていないことから、戸惑いもあり、生産性の低下が起こってしまう恐れもあります。

したがって、これらのコストが発生する可能性があることが、5Sのデメリットのひとつです。

すぐに効果が表れにくい

5Sはすぐに利益に貢献するような取り組みではありません。5Sを継続して行い習慣づけることで、徐々に作業効率などが改善されて生産性の向上といった効果が表れてきます。すぐに目に見える効果が表れにくいため、途中で5Sをやめてしまう企業も少なくありません。

しかし、トヨタ自動車のように、5Sをはじめとした取り組みを何十年と続けてきている企業は成果をあげ、大きな成功を収めています。したがって、5S活動で成果を出すためには、継続して続けていくことが非常に重要なポイントです。

5S導入のポイント

5Sの実施自体を目的としない

5Sでは、5Sを実施すること自体を目的としてはいけません。「ただ整理・整頓をする」、「決まりだから掃除をする」では、十分な効果を見込むことはできないでしょう。5Sを導入して、しっかりと効果を出すためには、目標設定をすることをおすすめします。その目標設定も、漠然としたものではなく、明確に数値化した目標設定をすることが必要です。例えば、〇〇の作業を何分短縮するや、売り上げを何パーセントアップするというように具体的な目標を立てるとよいでしょう。

ひとつひとつを徹底しておこなうことが重要

5Sでは整理・整頓・清掃などをただ行うのではなく、徹底して行うことが非常に重要なポイントです。例えば、整理・整頓でも、ただきれいにものを並べるだけでは十分とはいえません。それらを徹底して行うためには、どのレベルまでやるかという基準が必要です。

5Sを継続していくと、不要なものは徐々になくなっていき、身の回りは整理されていきます。そのため、当初の基準が現状に合わない基準になってしまうことも考えられます。そのため、状況に応じて基準を見直していくことも必要になってくるでしょう。

また、5Sは、ただ漠然と行うのではなく、明確な目的をもって全員が取り組む必要があります。そのためには、参加する全員が、5Sを行う意味や、自分たちに何をもたらすのかをいったことを理解している必要もあります。

チェックシートを活用する

5Sを行うためには、基準づくりが重要であることは先で述べたとおりです。しかし、その基準は誰が見てもわかるようにする必要があります。そこで、チェックシートの活用が重要なカギを握っています。

チェックシートでは、各項目に応じて、明確な評価基準を設定します。基準は、できるだけ数値化することが望ましいですが、なかには汚れの程度など、数値化できないものも存在します。そういった項目に対しては、なるべく具体的な判断基準を設定するとともに、実際に複数人で確認するような機会を持つとよいでしょう。

5Sを超えた取り組み

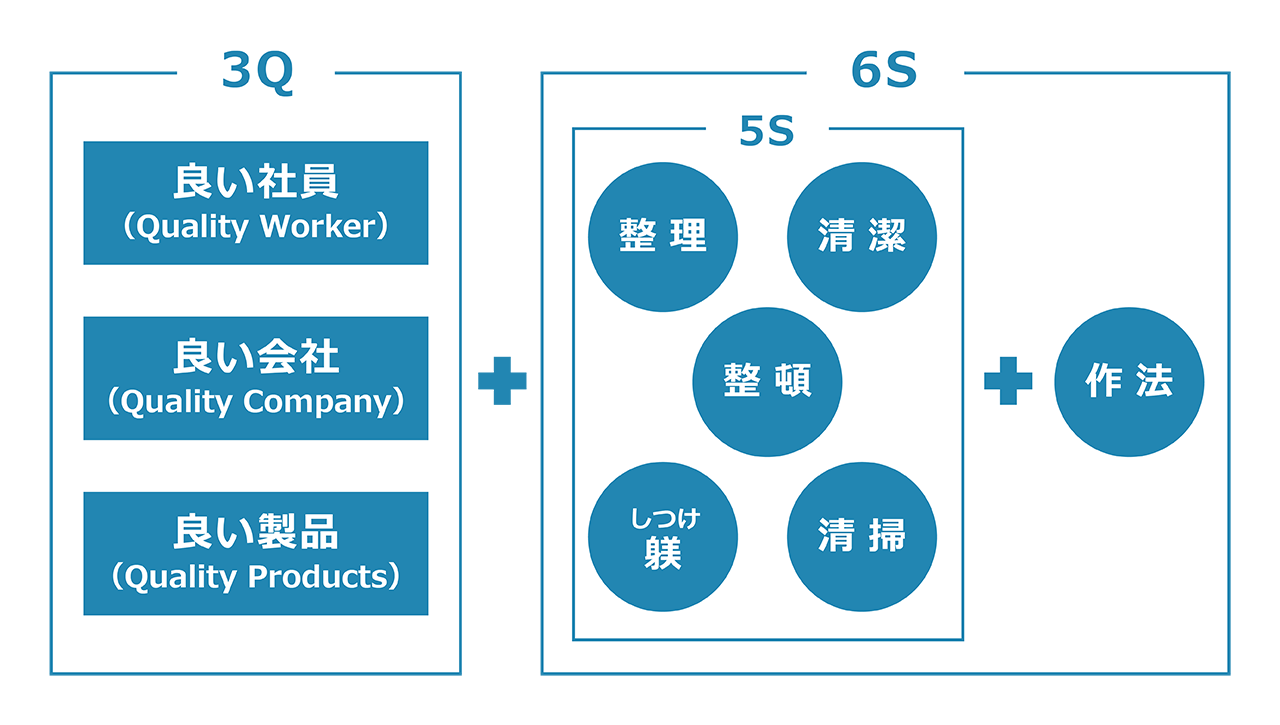

日本電産の3Q6S

企業によっては、5Sに独自の項目を加えてさらに進化させている企業も存在します。日本の電気機器製造会社で、精密小型モーターの開発・製造において世界一のシェアを誇っている日本電産もそういった企業のひとつです。日本電産では5Sに「作法」を加えて6Sとしています。また、それだけではなく、「良い社員(Quality Worker)」、「良い会社(Quality Company)」、「良い製品(Quality Products)」の3Qを加えて3Q6Sとし、日本電産グループ社員の行動規範として推進しています。

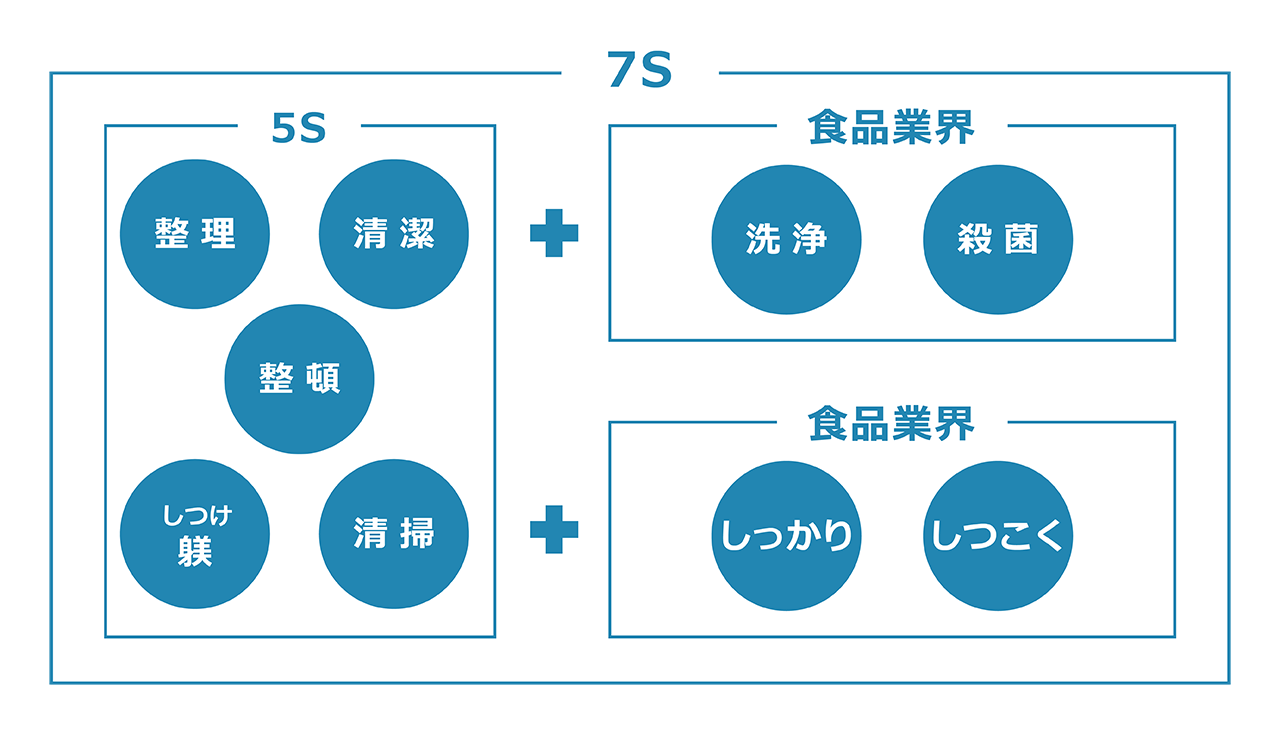

食品業界・物流業界の7S

食品業界の場合は5Sに加えて「洗浄」、「殺菌」という7Sが実践されています。洗浄は、湿潤環境において、施設や設備などにゴミやほこりがないように清掃をすることです。また、殺菌は、消毒などによって微生物を滅菌したり除去したりすることを指しています。

食品業界のほかに、物流業界の7Sは、「洗浄」、「殺菌」の代わりに、「しつこく」「しっかり」という2つのSが加えられています。この7Sは、東芝グループでも取り入れられていることでも知られています。

まとめ

5Sはこれからの時代の必須ツール

企業を取り巻く労働環境は日々大きく変化しています。働き方改革などが叫ばれている時代において、企業が安定して利益を出して成長していくためには、従業員一人ひとりの生産性の向上が欠かせません。5Sを有効に活用することで、それらの問題を解決することが可能です。職場を改善し、社員の意識を変えるためにも、5Sの導入を検討してみてはいかがでしょうか。